-

抖音

-

视频号

-

微信

公众号

-

联系

我们 -

复合碱简介

复合碱是由Ca(OH)₂+Na₂CO₃+缓释组分科学复配的固态碱剂,提供即时中和与持续缓冲双重功能,是生化系统碱度维持的终极解决方案。

01 核心原理

▶ 三重缓释动力学:

第一重:Ca(OH)₂快速中和(0~5min);

第二重:Na₂CO₃中期缓冲(5~60min);

第三重:硅酸钙持续供碱(1~24h)。

▶ 协同价值:

✔ 除磷率↑30%(生成Ca₅(PO₄)₃OH沉淀);

✔ 重金属去除率↑50%(共沉淀效应)。

02 典型应用场景

✅ 硝化系统:对抗硝化消耗碱度(每克氨氮耗7.14g碱度);

✅ 化工废水:高磷酸盐废水同步除磷;

✅ 污泥脱水:替代石灰调理,不板结、不伤设备;

✅ 河道治理:长效维持pH 7.5~8.5抑制藻类爆发。

03 核心价值

▶ 协同增效与成本优化:复合碱由多种碱性物质(如 Ca (OH)₂、NaOH、Na₂CO₃按比例复配)组成,可结合各组分优势:

✔ Ca (OH)₂成本低、中和持久;

✔ NaOH快速调 pH;

✔ Na₂CO₃缓冲能力强。

▶ 多功能性:适用于工业废水脱色(如印染废水)、除磷(与 PO₄³⁻生成磷酸钙沉淀)、调节生化系统碱度(补充微生物代谢消耗的碱度)。

04 日常运行铁律

▶ “四维监控”体系:

① 碱度仪:维持ALK>100mg/L(硝化系统);

② pH探头:波动>±0.5即报警 ;

③ 钙离子监测:防Ca²⁺>200mg/L结垢 ;

④ 排泥控制:反冲周期缩短30%(防碳酸盐板结)。

05 核心配方原则

▶ 废水类型导向:

① 酸性强、需快速中和:NaOH 占比 30-40%,Ca (OH)₂占比 50-60%。

② 需长效碱度维持(如厌氧系统):Ca (OH)₂占比 60-70%,Na₂CO₃占比 20-30%。

▶ 关键工艺导向:

① 干法混合:各组分经气流粉碎至 200 目以下,在 V 型混合机中以 15-20rpm 搅拌 30 分钟,确保均匀性。

② 湿法复配:将 NaOH 溶于热水(60℃),再加入 Ca (OH)₂悬浊液,搅拌时通入CO₂(5-10% 体积比)生成部分 CaCO₃,增强缓冲能力。

06 应用时的环境适配

▶ 温度影响:Ca (OH)₂溶解度随温度升高而降低,复合碱应用时水温宜<35℃,否则需增加 NaOH 比例。

▶ 水质兼容性:避免与含大量 Mg²⁺的废水直接混合(易生成Mg (OH)₂沉淀堵塞管道),需先调节pH 至 9 以下。

07 投加与系统调控

▶ 投加点选择:

中和反应:宜在管道混合器或搅拌池前端投加,确保反应时间≥15 分钟。

生化系统碱度补充:厌氧池投加量不超过 0.5g/L/ 天,避免抑制产甲烷菌。

▶ 剂量控制:以除磷为例,复合碱(Ca (OH)₂:Na₂CO₃=7:3)投加量为磷含量的 1.5-2 倍(以 Ca/P 摩尔比计)。

08 操作黄金法则

▶ 溶解浓度:10%~15%(防结晶);

▶ 反应时间:>15min(保障重金属沉淀);

▶ 混投禁忌:避免与铝盐/铁盐直接混合(分阶段投加);

▶ 存储规范:防潮密封+堆高≤3米。

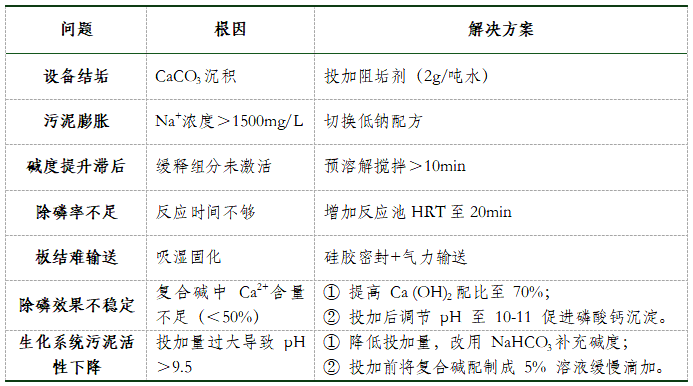

09 难题速破

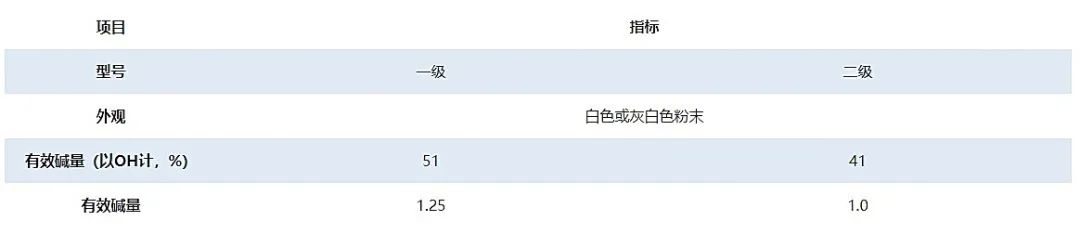

淡林特色复合碱 1 四大核心优势

☑ 一剂多能:同步实现酸性废水中和(pH精准调控至6~9)+重金属化学沉淀(去除率 > 99%)+乳化油破乳(破乳率> 95%)+生物除磷强化(TP < 0.3mg/L),单剂替代烧碱+石灰+PAC,减少3套加药系统投资。

☑ 降本增效:高碱度(≥90%)+低泥渣(产泥量↓40%),对比传统药剂:比烧碱成本↓30%~50%(吨水成本¥3.2 vs 烧碱¥5.8)比石灰用量↓60%(无需渣浆系统,电费省¥0.8/吨水),年省药剂费+污泥处置费超¥200万/万吨水。

☑ 极限生存:耐受极限水质(高重金属、高乳化油、高有机负荷),印染废水脱色率↑40%,电镀废水镍铬同步达标率100%。

☑ 安全零毒:原料为天然镁钙矿(无人工合成化学品),通过:生物毒性测试(发光菌抑制率<5%)、危险废物鉴别(GB 5085.3-2007),污泥热值提升2.3倍,焚烧减量90%+,彻底解决石灰渣填埋难题。

2 痛点精准打击

☒ 痛点:烧碱成本飙升+石灰渣堵塞管道?

→ 解决:复合碱吨水成本¥3.9,零渣浆输送故障!

☒ 痛点:重金属/磷/乳化油需多级处理?

→ 解决:单剂同步去除4类污染物,设备投资降70%!

☒ 痛点:危废污泥处置费超¥3000/吨?

→ 解决:污泥毒性归零+热值提升,可资源化焚烧!

☒ 痛点:高有机负荷废水混凝失效?

→ 解决:耐受COD≤10,000mg/L,除油率保持95%+!