-

抖音

-

视频号

-

微信

公众号

-

联系

我们 -

一、氨纶废水的环境挑战

氨纶生产产生的废水中含有高浓度DMAC溶剂(二甲基乙酰胺)和氨氮(NH₃-N),其浓度可达普通工业废水的50倍以上。

01 挑战1:DMAC的“伪碳源”陷阱

DMAC(二甲基乙酰胺)看似高COD(8000-12,000mg/L),实则:

☒ 难降解性:分子中酰胺键(-CONH-)需特异水解酶,普通水解菌效率<20%;

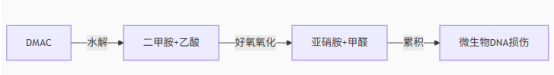

☒ 毒性代谢路径:

☒ 氨氮雪崩效应:每降解1g DMAC产生0.15g氨氮,导致C/N比从5.0骤降至2.3。

02 挑战2:氮素形态的致命转换

☒ 有机氮→氨氮转化率>90%,但硝化过程遭遇双重抑制:

pH震荡:DMAC水解产酸(pH降至5.8)抑制亚硝化单胞菌(最适pH7.5-8.0);

游离氨(FA)毒性:当NH₃>10mg/L时,硝化菌活性下降50%(IC50=15mg/L)。

03 挑战3:碳氮磷比例崩塌

☒ 典型水质:COD : N : P = 100 : 60 : 0.3

反硝化碳源缺口达40%(理论需求C/N=3.0);

磷匮乏引发聚磷菌细胞裂解(ATP合成受阻)。

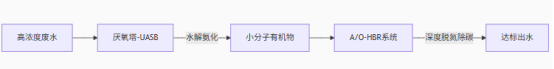

二、淡林环境的破局技术链 01 工艺架构:成熟可靠的“双引擎”系统

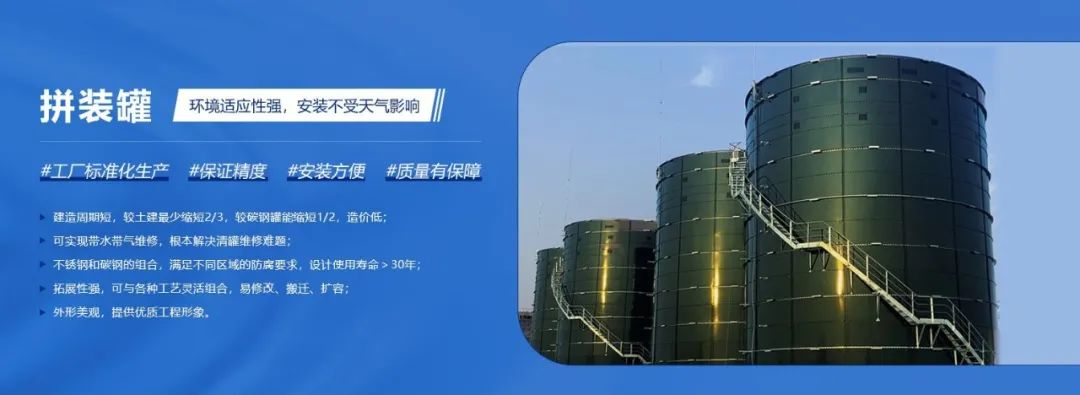

02 模块化建造:可预制的污水厂

拼装式脱氮水厂是以拼装技术为基础,结合苏州淡林专利高效生物脱氮工艺设备成为新一代污水处理厂。其作为一种创新的建设方式,正在逐渐打破传统污水厂“土建施工建造”的观念。水厂采用搪瓷/不锈钢复合板拼装式设备高效集中,通过单元模块化结构,工厂化预制,现场快速拼装,实现了建设周期短、成本低、环境影响小等优势。

03 核心工艺:厌氧拼装罐联袂A/O-HBR

(1)厌氧瓶装罐

☑ 有机氮定向转化:通过厌氧氨化菌群在无氧条件下将DMAC转化为氨氮,提升废水可生化性(B/C从0.2提升至0.4+),为后续脱氮创造有利条件 。

☑ 抗冲击负荷设计:专利防跑泥四相分离器确保污泥停留时间(SRT>20天),处理负荷高达8 kg COD / (m³·d),适用于氨纶高氮废水场景。

☑ 模块化拼装优势:采用搪瓷/不锈钢复合板材质,现场栓接安装周期缩短60%,耐腐蚀性强,使用寿命>30年,对比传统混凝土池体节省占地50% 。

(2)A/O-HBR复合脱氮工艺

☑ 工艺创新点:基于Bardenpho工艺优化,耦合专用脱氮生物绳填料(比表面积1200 m²/m³),实现短程硝化反硝化(SND)与同步硝化反硝化(SNDN)协同,脱氮效率较传统A/O工艺提升40% 。

☑ 流态与能耗优化:双套圆形结构设计改善反应器内部流态,结合微孔曝气技术(DO=0.5-1.5 mg/L),吨水电耗低至0.3 kWh。

☑ 菌群协同调控:好氧区富集亚硝化菌,缺氧区培养反硝化聚磷菌,实现“一碳两用”,碳源利用率提升50% 。

(3)工艺组合应用

☑ “厌氧罐+A/O-HBR”协同体系:

前端厌氧预处理:厌氧处理工艺将有机氮转化为氨氮,同步降解大分子毒性物质(如丙烯腈、卤代物),出水氨氮浓度稳定在80-120 mg/L。

后端深度脱氮:A/O-HBR通过短程硝化与生物膜反硝化,TN去除率>90%。

三、工艺验证

上一篇: 淡林百科|三高废水治理难?三步解决间位芳纶废水隐患!

下一篇: 淡林百科|锦纶废水低碳脱氮之道